Si è concluso lo scorso novembre, con il massimo dei voti, il percorso di studi di Alessandro Del Buono con una tesi di Laurea Magistrale in Ingegneria Aerospaziale presso l’Università di Pisa (Dipartimento di Ingegneria Civile e Industriale). La tesi è stata sviluppata nell’ambito di uno stage presso la nostra azienda, ed è il risultato di nove mesi dedicati allo studio e alla progettazione strutturale di un rover applicativo, ovvero un ” UGV – Unmanned Ground Vehicle“, veicolo di terra senza pilota.

Un approccio 4.0 per il rover

La tesi di Alessandro si intitola “Structural Design of an Unmanned Ground Vehicle: Classical Methods in comparison with a Topology Optimization Based Approach”, e si sviluppa nell’ambito del bando del progetto di ricerca BMI FOCUS finanziato dalla Regione Toscana, i cui obiettivi sono legati allo studio di segnali psicofisiologici, di alcuni soggetti che operano in ambienti ostili, nonché allo sviluppo di una piattaforma di addestramento per il pilotaggio di veicoli spaziali, sia in condizioni di simulazione che in condizioni reali.

Le particolarità innovative che caratterizzano sia il progetto BMI FOCUS che il design del rover stesso, si collocano in quel contesto definito “Industria 4.0”: guida autonoma e sistemi anticollisione, realtà virtuale VR, sensori integrati e algoritmi intelligenti, sono infatti tutti aspetti che appartengono a questa nuova era industriale, che sta radicalmente modificando anche le prospettive tecnologiche delle industrie meccaniche e manifatturiere.

Il focus della tesi: combinare le tecniche di AM e TO per il rover

In effetti, la presenza di rover che operano su Marte a scopo scientifico non è di certo storia recente. Tuttavia, il settore che riguarda i veicoli terrestri senza equipaggio (UGV) per applicazioni sia nello spazio che sulla Terra, è in costante crescita. In questo tipo di applicazioni, l’utilizzo di materiali strutturali con masse e volumi ridotti è sempre più un requisito fondamentale. Il miglioramento delle tecnologie, grazie anche all’utilizzo di nuove tecniche di Manifattura Additiva (AM) e di Ottimizzazione Topologica (TO), sta inoltre rivoluzionando la velocità con cui è possibile produrre parti e componenti complessi anche molto accuratamente, con significativi progressi nella rapidità di prototipazione e progettazione di interi sistemi meccanici. All’interno del percorso di tesi di Alessandro, si è indagato proprio il potenziale della combinazione delle due tecniche nell’ambito aerospaziale, come già avvenuto nella progettazione e sviluppo di alcuni droni impiegati nelle attività progettuali di Sigma dove, specialmente l’uso della manifattura additiva (anche detta stampa 3D), rappresenta già una delle soluzioni per la rapida produzione di piccole parti o prototipazione di componenti complessi, altrimenti difficilmente realizzabili. E proprio l’Ottimizzazione Topologica ha svolto un ruolo chiave nella progettazione strutturale del rover.

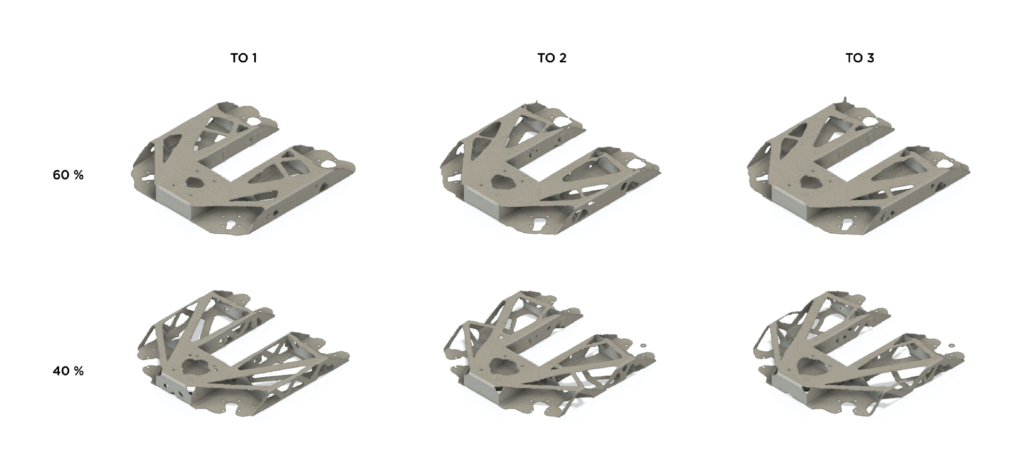

Specifiche tecniche di simulazione – tramite software – agli elementi finiti (FEM), hanno infatti permesso di conferire geometrie innovative ai componenti strutturali, ottimizzando la geometria di partenza e minimizzandone la massa, identificando così le zone di materiale necessarie e rimuovendo quindi tutte le altre. Questo processo di “alleggerimento” è possibile grazie alla sottrazione di materiale risultante come “superfluo” (dai risultati delle simulazioni) ai fini del mantenimento di resistenza meccanica del pezzo.

Durante una prima fase di studio preliminare, sono stati vagliati tutti i possibili scenari operativi del rover in termini di caratterizzazione del terreno su cui sarebbe andato ad operare, condizioni climatiche e ambientali, obiettivi di missione e campi di applicazione. Una volta definita l’idea di un’architettura generale, si sono ipotizzate due proposte strutturali differenti:

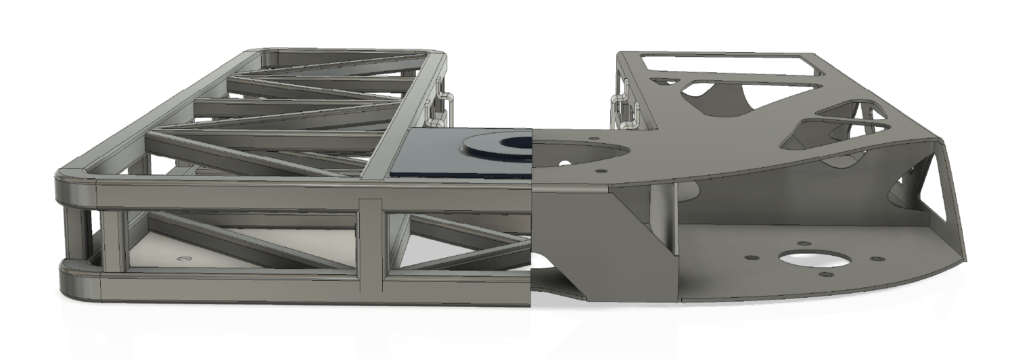

- da una parte un telaio a traliccio saldato convenzionale, basato sui metodi strutturali classici;

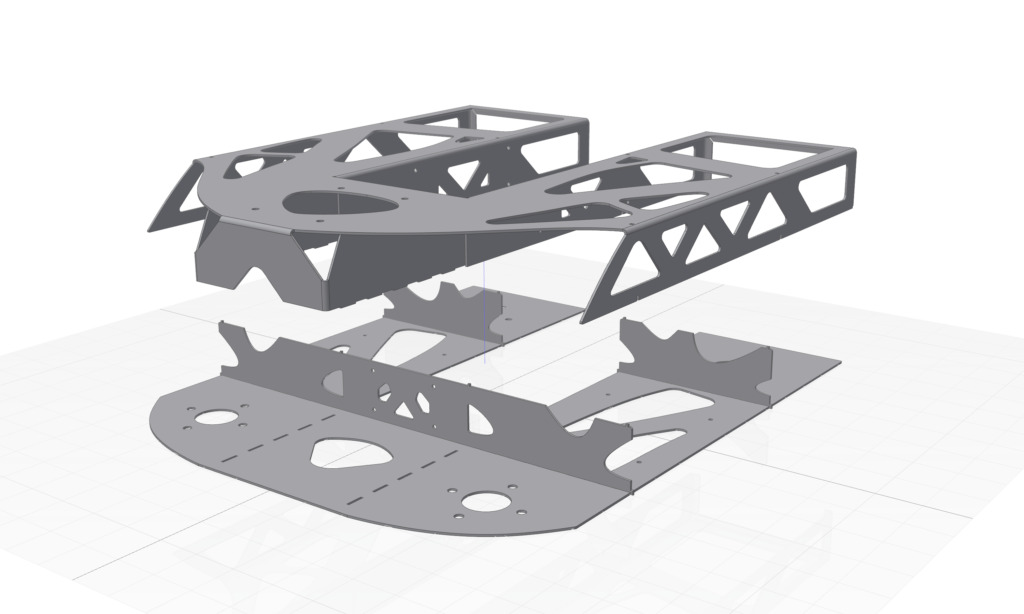

- dall’altra una soluzione che prendesse in considerazione l’utilizzo di lamiere saldate, piegate, e prodotte in tecnica a taglio laser.

Da questa geometria di partenza, è seguita una fase di ottimizzazione topologica col fine di ridurre significativamente le masse e i volumi finali, in un lungo processo iterativo. A fronte di un attento processo di analisi, studio e interpretazione dei modelli generati, si è infine raggiunto un risultato ragionevole e affidabile dal punto di vista funzionale e meccanico: una struttura che fosse il più possibile leggera, ma al contempo resistente.

Complimenti ad Alessandro per tutto il lavoro svolto e per la sua passione che lo ha trasformato nell’ingegnere che è e sarà. Buon lavoro!